En las industrias avanzadas actuales, la demanda de recipientes a presión ligeros y de alta resistencia está en aumento. Los recipientes a presión fabricados con polímero reforzado con fibra de carbono (PRFC) se han convertido en una solución innovadora para las industrias aeroespacial, automotriz, energética y del petróleo y gas. Esta tecnología, que combina las propiedades únicas de los materiales compuestos, ha revolucionado el diseño y la producción de recipientes a presión.

Tecnología de producción de tanques de CFRP

1. Materias primas

Los tanques de CFRP constan de dos componentes principales:

-

Fibra de carbono : tiene una resistencia a la tracción muy alta (aproximadamente 5 a 7 veces la del acero)

-

Resina polimérica (generalmente epoxi): actúa como una matriz para mantener las fibras en su lugar.

2. Método de producción

A. Bobinado de filamentos

-

El método más utilizado para producir latas cilíndricas.

-

Las fibras impregnadas de resina se enrollan alrededor del molde de forma controlada.

-

Capacidad de controlar la orientación de la fibra para optimizar la resistencia.

B. Pultrusión

-

Adecuado para la producción de tanques con secciones transversales fijas.

-

Las fibras pasan por un baño de resina y se cuecen en un molde.

C. Laminación manual

-

Para la producción de prototipos y piezas complejas

-

Necesidad de mano de obra calificada

D. Proceso RTM (moldeo por transferencia de resina)

-

Se inyecta resina en el molde que contiene las fibras secas.

-

Alta precisión dimensional y excelente acabado superficial.

Estándar de la NASA para recipientes a presión terrestres y sistemas presurizados (PVS)

Ventajas de los tanques de CFRP

1. Pérdida de peso rápida

-

60-70% más ligero que los tanques de acero de la misma capacidad

-

Ahorros significativos de energía

2. Alta resistencia específica

-

Relación resistencia-peso inigualable

-

Resistente a altas presiones (hasta 700 bar)

3. Resistencia a la corrosión

-

No requiere revestimiento anticorrosivo

-

Mayor vida útil en entornos corrosivos

4. Diseño flexible

-

Se pueden producir formas complejas

-

Integración con otros componentes

Desafíos de producción

1. Altos costos de las materias primas

-

La fibra de carbono es 10 veces más cara que el acero.

2. Complejidad del proceso de producción

-

Requiere equipo avanzado

-

Control preciso de los parámetros del proceso

3. Limitación de temperatura

-

Resistente a temperaturas de hasta 120-150 grados Celsius (resina estándar)

4. Verificar los desafíos

-

Defectos internos difíciles de detectar

-

La necesidad de métodos avanzados de pruebas no destructivas

Aplicaciones industriales

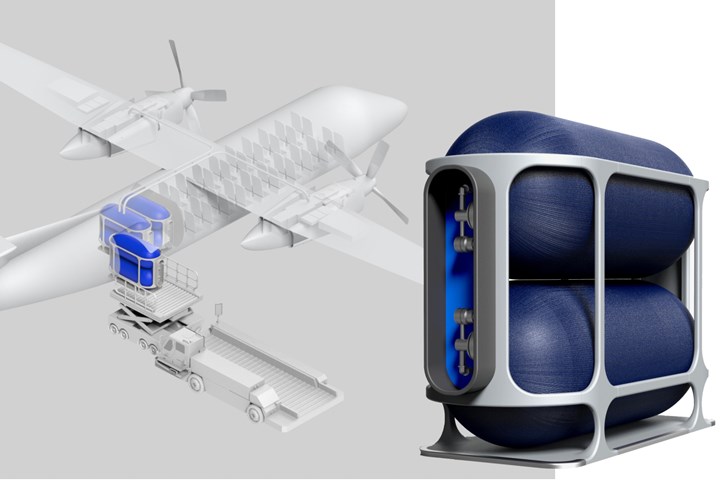

1. Industria aeroespacial

-

Tanques de combustible de satélite

-

Cilindros de oxígeno para aeronaves

2. Industria automotriz

-

Tanques de GNC e hidrógeno

-

Sistema de frenos de aire comprimido

3. Nueva energía

-

Tanques de almacenamiento de hidrógeno

-

Sistema compacto de almacenamiento de energía (CAES)

4. Industria marina

-

Tanques de aire comprimido submarinos

-

equipo de rescate

Normas y pruebas

1. Estándares de diseño

-

ISO 11439 (aplicable a cilindros de gas)

-

ASME BPVC Sección X (Especificación de tanque compuesto)

2. Exámenes obligatorios

-

prueba de voladura

-

Prueba de fugas

El futuro de la tecnología

1. Desarrollo de nanocompuestos

-

Mejorar las propiedades mecánicas

-

Mejorar la resistencia térmica

2. Sistema de monitoreo inteligente

-

Sensores integrados

-

Monitoreo de la salud estructural (SHM)

3. Tecnología de fabricación avanzada

-

Impresión 3D de materiales compuestos

-

Automatización del proceso de torsión

4. Materiales respetuosos con el medio ambiente

-

resina biodegradable

-

Fibra reciclada

en conclusión

A pesar de los desafíos técnicos y económicos, la producción de recipientes a presión de fibra de carbono ofrece un futuro prometedor para las industrias avanzadas. A medida que se desarrollen nuevas tecnologías de producción y disminuyan los costos de las materias primas, veremos una expansión continua de estos recipientes en diversas industrias. La inversión en investigación y desarrollo de esta tecnología puede generar nuevas oportunidades de negocio y ayudar a abordar los desafíos energéticos y ambientales.