مقدمه: شاهکار مهندسی در صنعت مخازن تحت فشار

مخازن تحت فشار کروی (Spherical Pressure Vessels) به عنوان یکی از کارآمدترین و ایمنترین انواع مخازن در صنایع مختلف شناخته میشوند. این مخازن با فرم هندسی منحصر به فرد خود، راهحلی ایدهآل برای ذخیرهسازی مواد تحت فشارهای بالا ارائه میدهند. در این مقاله به بررسی جامع ویژگیها، مزایا و کاربردهای این نوع مخازن میپردازیم.

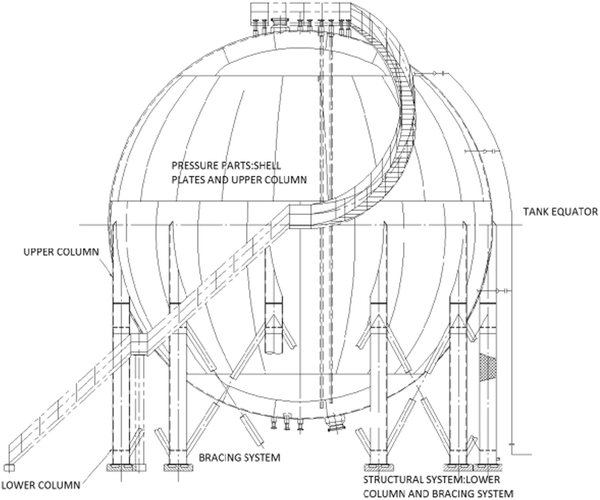

اصول طراحی مخازن کروی

1. مزایای هندسه کروی

-

توزیع یکنواخت تنش: فشار به صورت مساوی در تمام جهات توزیع میشود

-

نسبت سطح به حجم بهینه: کاهش تلفات حرارتی

-

مقاومت ساختاری بالا: تحمل فشارهای بسیار بالا (تا 100 بار و بیشتر)

-

مصرف مواد کمتر: در مقایسه با مخازن استوانهای با ظرفیت مشابه

2. محاسبات طراحی

فرمول محاسبه ضخامت دیواره:

t = (P * R) / (2 * S * E - 0.2 * P)

-

t: ضخامت دیواره (mm)

-

P: فشار طراحی (MPa)

-

R: شعاع داخلی (mm)

-

S: تنش مجاز ماده (MPa)

-

E: ضریب کارایی جوش

مثال محاسباتی:

برای مخزنی با قطر 20 متر و فشار طراحی 50 بار:

t = (5 * 10000) / (2 * 137 * 0.85 - 0.2 * 5) ≈ 215 mm

مواد مورد استفاده در ساخت

مواد مورد استفاده در ساخت

1. فولادهای پرکاربرد

-

فولاد کربنی: ASTM A516 Gr.70 برای کاربردهای عمومی

-

فولاد آلیاژی: ASTM A537 برای دماهای پایین

-

فولاد ضد زنگ: ASTM A240 Type 304/316 برای محیطهای خورنده

2. انتخاب مواد بر اساس کاربرد

| کاربرد | ماده پیشنهادی | دمای کاری |

|---|---|---|

| ذخیره LNG | 9% نیکل | -162°C |

| هوای فشرده | ASTM A516 | -20°C تا +50°C |

| آمونیاک | ASTM A537 | -50°C تا +50°C |

| هیدروژن | ASTM A517 | -40°C تا +100°C |

فرآیند ساخت مخازن کروی

1. مراحل کلیدی ساخت

-

برش ورقها: برش به شکل مثلثهای کروی (تنگستن)

-

فرمدهی: پرس گرم یا سرد ورقها

-

مونتاژ: جوشکاری بخشهای مختلف

-

جوشکاری نهایی: اتصال نیمکرهها

-

عملیات حرارتی: تنشزدایی

-

تستهای نهایی: هیدرواستاتیک و غیرمخرب

2. روشهای جوشکاری

-

جوش زیرپودری (SAW): برای درزهای طولی

-

جوش قوس تنگستن (GTAW): برای کیفیت بالا

-

جوش قوس فلزی (SMAW): برای تعمیرات

استانداردهای طراحی و ساخت

1. استانداردهای بینالمللی

-

ASME Section VIII Div.1/2: برای فشارهای بالا

-

EN 13445: استاندارد اروپایی

-

API 620: برای مخازن با دمای پایین

2. الزامات ویژه

-

تحلیل تنش دقیق: با روش المان محدود (FEM)

-

تستهای غیرمخرب گسترده: RT, UT, MT

-

کنترل کیفیت سختگیرانه: مستندسازی کامل

کاربردهای صنعتی مخازن کروی

1. صنعت نفت و گاز

-

ذخیره LNG (گاز طبیعی مایع شده)

-

سیستمهای جداکننده در پالایشگاهها

-

ذخیره LPG (گاز مایع)

2. صنایع شیمیایی

-

ذخیره آمونیاک

-

راکتورهای فشار بالا

-

سیستمهای هیدروژن

3. انرژی

-

ذخیره هوای فشرده

-

سیستمهای CAES (ذخیره انرژی هوای فشرده)

-

مخازن بخار فوق داغ

مزایای مخازن کروی نسبت به استوانهای

1. مزایای فنی

-

تحمل فشار 30-50% بیشتر با ضخامت مشابه

-

عمر خستگی طولانیتر (تا 3 برابر)

-

کاهش 40% وزن در ظرفیتهای بالا

-

پایداری حرارتی بهتر

2. مزایای اقتصادی

-

کاهش 25-35% هزینه مواد

-

هزینه نگهداری پایینتر

-

فضای اشغالی کمتر

-

نصب سریعتر

معایب و چالشها

1. محدودیتهای طراحی

-

ساخت پیچیدهتر

-

هزینه بالای قالبسازی اولیه

-

محدودیت در ابعاد بسیار بزرگ

2. چالشهای اجرایی

-

نیاز به تجهیزات خاص برای ساخت

-

حمل و نقل دشوار

-

نصب نیاز به مهارت بالا دارد

بازرسی و نگهداری

بازرسی و نگهداری

1. برنامه بازرسی

-

بازرسی خارجی سالانه

-

بازرسی داخلی هر 5 سال

-

تست ضخامتسنجی هر 2 سال

2. روشهای بازرسی

-

اولتراسونیک هوشمند (AUT)

-

رادیوگرافی دیجیتال

-

آزمایش ارتعاشی

نوآوریهای آینده

1. مواد پیشرفته

-

کامپوزیتهای کربنی

-

فولادهای پراستحکام

-

پوششهای نانویی

2. فناوریهای ساخت

-

چاپ سهبعدی بخشهای کروی

-

رباتهای جوشکار خودکار

-

سیستمهای نظارت هوشمند

نتیجهگیری: چرا مخازن کروی؟

مخازن تحت فشار کروی با ترکیب بینظیر ایمنی، کارایی و صرفهجویی اقتصادی، گزینهای ایدهآل برای کاربردهای فشار بالا محسوب میشوند. اگرچه چالشهای ساخت و نصب دارند، اما مزایای بلندمدت آنها به ویژه در صنایع نفت، گاز و انرژی، این چالشها را توجیه میکند.

با پیشرفت فناوریهای مواد و روشهای ساخت، انتظار میرود استفاده از این مخازن در صنعت گسترش بیشتری یابد. برای پروژههای حساس، انتخاب مخازن کروی با طراحی بهینه میتواند تفاوت چشمگیری در عملکرد و ایمنی سیستم ایجاد کند.